由于带式输送机长期工作于矿山的恶劣环境中,传动滚筒极易出现故障,不仅影响生产,而且容易导致安全事故;因此,传动滚筒的设计质量,直接关系到整个带式输送机系统的性能、安全性和可靠性。为此,我们针对带式输送机传动滚筒在工作过程中的受力问题,根据现场生产特点对传动滚筒进行分析,为设备的安全维护提供技术支持。

理论分析

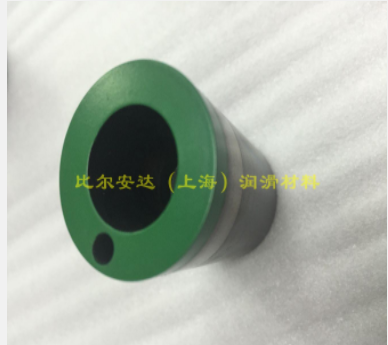

带式输送机工作环境复杂,现场影响因素较多。为了简化研究步骤,在研究传动滚筒与输送带之间的应变应力变化时,忽略次要影响因素,做出如下假设:传动滚筒的工作环境稳定,驱动装置传递给滚筒的功率恒定;传动滚筒与输送带之间运转平稳,不考虑机构运转过程中的振动;输送带所受到的张紧力分布均匀。该带式输送机的带速为2.5m/s,输送功率为1000t/h,围包角为180°;传动滚筒壁厚为10mm,直径为250mm,宽度为594mm,材质为Q235A。

传动滚筒与轴之间通过键和键槽连接,实现同步转动;输送带与滚筒之间直接接触,通过摩擦力来驱动。输送机的驱动装置通过轴与滚筒连接给滚筒提供驱动能矩;输送带与传动滚筒的接触范围为180°,故在接触面上,输送带对传动滚筒作用阻力;同时滚筒受到输送带作用的压力。输送带作用于滚筒上的力主要集中在接触面区域,包含有摩擦力产生的力矩和输送带作用的压力。

由于带式输送机常因货载超限、张紧力不够、沿线托辊阻力过大及卸载受阻等原因,使得运行阻力大于传动滚筒与输送带之间的摩擦驱动能,从而产生输送带打滑现象。如果输送带与滚筒贴得很紧,打滑时间稍长,就会摩擦生热而使输送带着火;因此,设置合适的滚筒驱动能十分重要。

实践分析

根据以上理论分析对带式输送机传动滚筒进行实践分析,正常工作时,滚筒所受到的应力最大值出现在滚筒侧壁靠近输送带受压力一侧;在滚筒筒壁上应力分布不均匀,在侧壁与筒壁连接处应力集中,在筒壁边缘应力较小。同时还可以看出,滚筒的受力面应力分布不均匀,而非受力面应力分布较均匀。在正常运行过程中,滚筒的应变在侧壁上变化较大,在滚筒筒壁上变化较小。受力面的应变比非受力面的应变变化明显,且应变集中在滚筒与轴的连接处,呈放射状分布。

带式输送机传动滚筒的应力应变最大值位于传动滚筒的侧壁及连接部位,受力面的应变比非受力面的应变变化明显,且在滚筒与轴的连接处呈放射状分布。因此,在带式输送机的生产、维护和保养过程中,需要更加注意这些部位的日常检查,以保证传动滚筒的正常工作。